Read our latest article - AS9100D Certification: Elevating Standards in Heat Exchanger Manufacturing

コンパクトな熱交換器(HX)の積層造形(AM)はこれまでにも開発されてきましたが、カスタマイズ可能で保守性を持たせたデザインに焦点をあてたものは、ほとんどありませんでした。

Conflux Cartridge熱交換器は、3Dプリントされた複雑なコアで、従来の方法で製造された部品やケーシングへの組み込みが可能。この比類のない挿入用「カートリッジ」は、Conflux CoreTMの特許技術により、外部機構やケーシングに挿入できることから、コンパクトで保守性があり、カスタマイズ可能、交換可能な熱交換器が実現し、広範囲にわたるアプリケーションで、性能、統合性、アクセス性、保守性だけにとどまらない数多くの利点をもたらします。

複雑な熱システムに対応する熱性能と流体性能のこのバランスは、拡大・縮小可能かつ低コストで製造でき、小型パワートレインやエネルギーシステムに最適です。さらに、産業用DMLS装置でこのカートリッジ式熱交換器を大量に製造できるため、従来の方法で製造された同等品よりもコストを低く抑えることができます。

性能要件はデザインの原動力となります。お客様がお考えの具体的な熱交換アプリケーションについて弊社にご相談をいただければ、迅速にニーズの評価をさせていただきます。

本ケーススタディの狙いは、この熱交換器のコンパクトなカートリッジデザインが、従来のHXデザインプロトコルでは実現できなかった比類のないレベルのカスタマイズ性と保守性をお客様に提供できることを証明することであり、積層造形技術によるカートリッジの製造が、お客様により高い費用対効果をもたらすことを実証することでした。

具体的にご説明しますと、ギアボックスのオイル冷却用にカートリッジHXを開発する過程で、このカートリッジデザインが他の用途にも適用でき、価格も抑えられることを実証したのです。

課題

性能を、大幅なコストダウンで実現するには、下記の課題をクリアする必要がありました。

ソリューション

境界条件の設定後、HXカートリッジコアの詳細デザインを行い、デザイン要件、および異なるパラメータが性能に与える影響をより深く理解するため、様々な計算を行いました。

コア形状のデザインライブラリを使って、フィンの高さ、厚さ、フィンピッチ、

チャネル間隔をテストし、圧力損失を最小にしつつ、熱伝達を最大化するデザインを選択したのです。

自動車用ギアボックスで使用されるConflux Cartridge

課題

シミュレーションの段階で、主な課題は2つありました。まず、選択したコアの形状が、圧力損失を最小限に抑えながら、熱伝達を最大化する性能を持つかを確認すること。2つ目は、ポンプ要件を計算する際に、マニホールドの影響を正確に反映させることです。

ソリューション

コア形状の性能

初期形状を用いて、数値流体力学(CFD)シミュレーションを実施。これにより,HX コアに関連する熱伝導率と圧力損失をより正確に推定することができました。このシミュレーションは, CFD シミュレーショ ン用に特別に最適化された自社の高性能コンピュータクラスタで Ansys Fluent を使用して実施されました。

CFD のプロセスにおいてメッシュ生成は必須です。メッシュ生成とは、固体と流体のすべての領域を膨大な数の小領域に分割し、そこから数値解を求めるものですが、結果の安定性と精度を確保するためには、良質のメッシュが必要となります。標準的なメッシュ生成法に基づいてメッシュを生成し、インフレーションレイヤーをノンスリップの壁に構築、サイズの調整により優れたメッシュ指標を得ることができました。

シミュレーションには適切なスケールの境界条件を使用。さらに,温度,圧力,速度について様々な等高線図とベクトル図を作成し、コアの性能をより詳細に評価しました。これらのCFDシミュレーションにより、表計算では得られない、さらなる精度向上を目指した性能について、洞察を得ることができました。

マニホールドの影響

マニホールドは、流入口から流体を取り込み、熱交換器のコアを通して、出口へと流体の流れを導くために必要なものですが、熱交換器内の流体の圧力損失を増加させるため、ポンプ要件を計算する際に考慮する必要があります。

当社のCFDエンジニアは、多孔質媒体モデリングを行い、マニホールドに関連する圧力損失と、その影響を評価しました。

図1. マニホールドシミュレーションのイメージ図。本ケーススタディでは,マニホールドの流れの最適化が行われていないため,カートリッジへの 流配が最適とは言えません。CFDを適切に行えば、もっと優れた流配が実現できると考えられます。

課題

製造工程での課題は、生産規模とコストの目標を達成するために、造形プレート上のスペースを最大化しながら、気密性の高いカートリッジを正確にプリントすることでした。

ソリューション

今回、積層造形材料には、密度が低く、熱伝導率の高いアルミニウム(AlSi10Mg)を使用。

当社のデザインガイドを用いることで、デザイン段階でのサポートの必要性を軽減することができました。レイヤーごとにパーツを組み立てていけるよう、CADモデルをAMソフトに取り込み、この時点で、造形を補助する最小のサポート構造を加え、造形プロセスを最適化するために、さまざまな積層造形方向を検討しました。

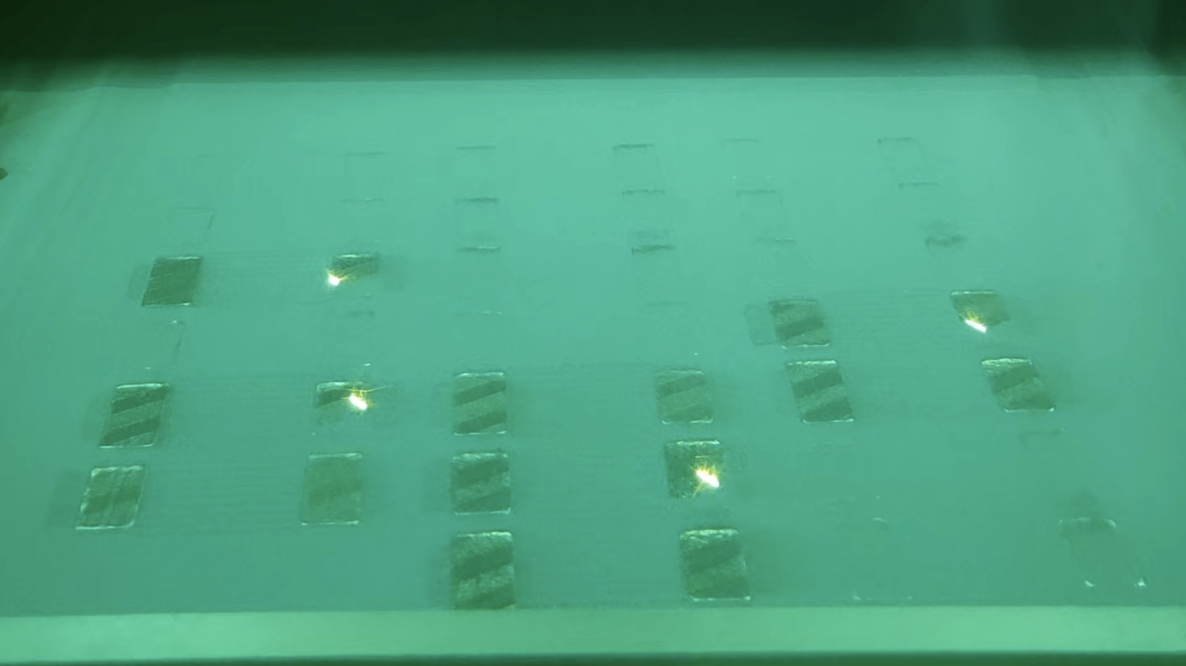

1枚のプレートに多数のカートリッジを入れ子にしてプリントする最適なプリント法を開発し、従来の製造工程と比較して生産時間を大幅に短縮することに成功しました。

後処理では、造形プレートからカートリッジを取り外してデパウダリング(粉末除去)を行い、内部のチャネルが綺麗で粉残りがないことを確認。また、壁の気密性の確認のため、部品を水中に沈め、圧縮空気でリークテストを行いました。

後処理を施した後、ポータブル測定アームスキャナーを使用してカートリッジの検査を行い、寸法精度を確認。得られたスキャンデータをCADデータと比較したところ、高い寸法精度を示していました。このプロセスは、合わせ面や取り付け位置が規定の許容差内であるかを確認するためにも使用できます。

後処理の完了後、独立した認可試験施設に依頼し、カートリッジ熱交換器の 熱性能と流体性能の検証を行いました。物理試験は、デザインの性能を確認するだけでなく、シミュレーションモデルの相関性を確認するためにも用いることができる重要な検証ステップです。

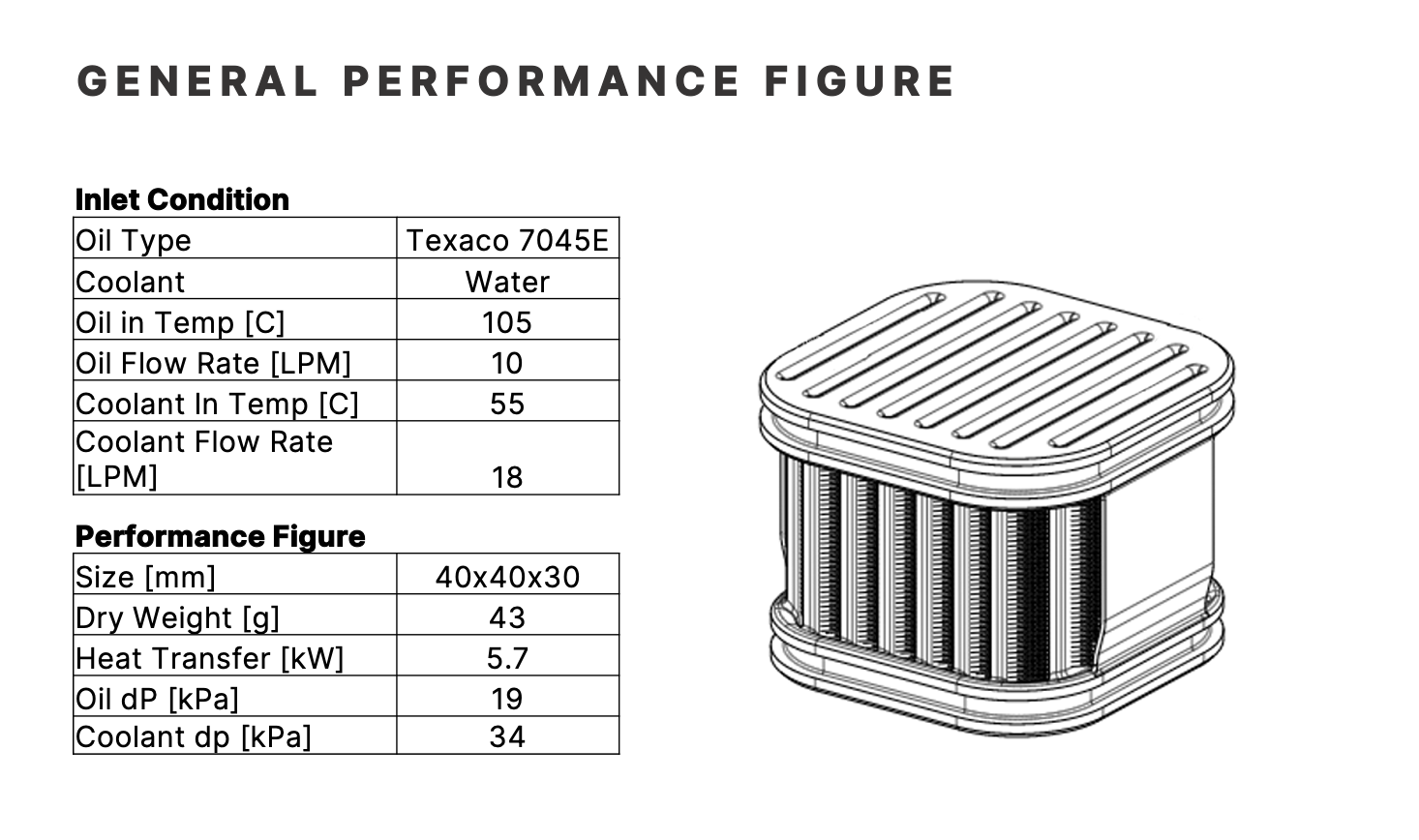

試験リグで測定された熱伝達率は5.7kWで、CFDモデルによる予測値とほぼ一致し、デザイン方法の有効性が立証されました。また、目標性能である5.7kWにも到達しています。油側の圧力損失は35kPaで、シミュレーションの予想値34kPaとほぼ一致し、最大許容値45kPaを大きく下回っていました。水側の圧力損失は45kPaで、シミュレーションの期待値からは外れていますが、それでも最大許容値の50kPaを下回っています。 また、乾燥重量43g、湿重量60gと、非常に軽量なカートリッジが完成しました。

AMの特性から、お客様のご要望に応じて簡単にデザインの変更もできます。例えば、使用する液体が変更となった場合、カートリッジも再構成することが可能です。流体によって特性が異なるため、その流体に最適な新しいデザインを作り出すことが望ましいと考えられますが、そのような場合、AMを使えば、従来の治具や組み立てなどを必要とする方法よりも、はるかに簡単に対応が可能です。

このカートリッジの取り付けとメンテナンスが容易であることに当社は満足しています。保守が必要な場合は、ハウジングを開け、カートリッジを取り外し、交換するだけで良いのです。これは、パーティクルやコンタミが発生する可能性のある流体のアプリケーションに有効であると言えるでしょう。

このカートリッジは油冷用として製造されましたが、このデザインは油、水、あるいは液体というアプリケーションにさえも限定されるものではありません(必要に応じて内部形状をガスフロー用に変更可能)。カートリッジHXは、電気自動車や内燃機関用トランスミッション、パワーステアリング、バッテリー熱管理、EVモーター冷却、水素システム、冷凍など、幅広いアプリケーションでご活用いただけます。